MRP là gì? Vì sao quản lý sản xuất muốn hiệu quả phải cần MRP?

Quản lý sản xuất đóng vai trò vô cùng quan trọng trong hoạt động sản xuất kinh doanh của doanh nghiệp.

Hoạt động quản lý sản xuất gồm: đánh giá năng lực sản xuất; hoạch định nhu cầu nguyên vật liệu; quản lý tiến độ và quản lý chất lượng sản phẩm. Trong đó, hoạch định nhu cầu nguyên vật liệu diễn ra phức tạp; tốn nhiều thời gian vì có những sản phẩm để sản xuất phải cần rất nhiều bộ phận, chi tiết hợp thành; chỉ một sai sót nhỏ cũng làm gián đoạn việc sản xuất. Ở giai đoạn này, có thể phát sinh các vấn đề như: thiếu nguyên vật liệu để xản xuất do báo cáo thiếu chính xác về tình hình nguyên vật liệu; người quản lý thụ động trong việc điều phối công việc khi nhà cung cấp chậm giao…

Để giải quyết vấn đề này các doanh nghiệp sản xuất ứng dụng MRP như “chìa khóa thành công” cho quy trình của mình. Hệ thống hỗ trợ xác định lượng nguyên vật liệu phù hợp để đáp ứng nhu cầu sản xuất hiện tại và tương lai; không cần dự trữ quá nhiều nhưng khi cần là phải có ngay để sản xuất.

Vậy MRP là gì? Vì sao nói để quản lý sản xuất đạt hiệu quả cao thì không thể thiếu MRP? Tất cả sẽ được giải đáp bên dưới!

>>> Có thể bạn quan tâm: Cách đánh giá nhân viên

MRP – Chìa khóa thành công trong quản lý sản xuất

Viết tắt của từ Material Requirement Planning – MRP là quy trình hoạch định nhu cầu nguyên vật liệu cần thiết cho quá trình sản xuất. Hiểu đơn giản thì đây là hệ thống giúp tính toán nguyên vật liệu cần thiết để hoàn thành đơn hàng của khách hàng.

Trong quản lý sản xuất, MRP được thiết lập nhằm trả lời các câu hỏi:

- Cần những nguyên liệu, vật liệu gì để sản xuất?

- Số lượng là bao nhiêu?

- Khi nào cần và cần những loại nào?

- Thời gian giao hàng là khi nào?

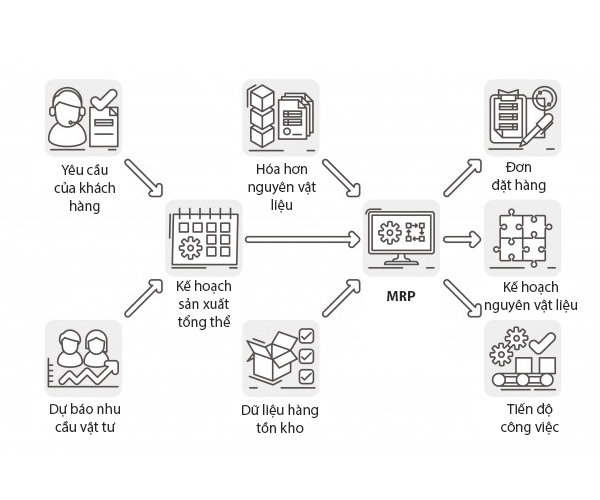

Về quy trình, MRP nhận dữ liệu từ BOM (kế hoạch nguyên vật liệu); MPS (kế hoạch sản xuất tổng thể) và dữ liệu hàng tồn kho. Trong đó:

- BOM (kế hoạch nguyên vật liệu) là bảng liệt kê tất cả các nguyên vật liệu thô, các bộ phận cấu thành, các cụm chi tiết và lắp ráp cần thiết để sản xuất một đơn vị của một thành phẩm. MRP sử dụng dữ liệu trên BOM để xác định số lượng từng thành phần cần thiết; sau đó trừ đi số lượng của thành phần đó đang có trong kho, cuối cùng xác định số lượng cần đặt hàng/sản xuất thêm.

- MPS (kế hoạch sản xuất tổng thể) phác thảo các hoạt động sản xuất dự kiến của nhà máy. MPS tổng hợp dữ liệu từ đơn đặt hàng của khách hàng và dự báo nhu cầu vật tư; thông qua đó thể hiện số lượng từng thành phần cần thiết và thời gian sẽ cần đến chúng.

- Dữ liệu hàng tồn kho cung cấp số lượng các nguyên vật liệu, bộ phận cấu thành, các cụm chi tiết và lắp ráp đã có sẵn hoặc đã được đặt hàng. Hệ thống MRP khi xác định nhu cầu nguyên vật liệu cần thiết phải loại trừ tồn kho để tính toán chính xác nhu cầu từng thành phần. Điều này góp phần tối ưu các nguồn lực và giảm chi phí quản lý sản xuất cho doanh nghiệp.

Sau khi xử lý các dữ liệu từ 3 nguồn trên, hệ thống MRP sẽ cung cấp bảng yêu cầu ròng các loại nguyên vật liệu cần thiết cho sản xuất. Đồng thời MRP thể hiện chi tiết các nội dung sau:

- Đơn đặt hàng: cung cấp số lượng và thời gian đặt hàng cũng như các thay đổi về việc hủy, chỉnh sửa số lượng, thời gian.

- Kế hoạch nguyên vật liệu: số lượng nguyên vật liệu, bộ phận, chi tiết cần cho hiện tại. Có thể sử dụng để dự báo các yêu cầu hàng tồn kho trong tương lai.

- Tiến độ công việc. Thông qua hệ thống MRP quản đốc theo dõi ngày giao hàng, đơn hàng bị chậm, tình trạng hết hàng,…để chủ động điều phối việc sản xuất và đánh giá hiệu suất hoạt động của hệ thống.

Quản trị sản xuất hiệu quả không thể thiếu MRP

MRP mang lại nhiều lợi ích đối với quy việc quản lý sản xuất như:

- Giảm mức tồn kho. Xác định mức dự trữ hợp lý giảm thời gian chờ đợi nguyên vật liệu để sản xuất. Qua đó tránh các chi phí lãng phí cho việc lưu kho, vận chuyển,…

- Theo dõi sát sao tình trạng các nguyên vật liệu cho từng đơn đặt hàng của khách hàng

- Phân bổ thời gian sản xuất hợp lý để tối ưu thời gian, chi phí, nhân lực

- Lập kế hoạch nhu cầu nguyên vật liệu cho các đơn hàng trong tương lai.

Bên cạnh đó, hệ thống MRP còn hỗ trợ các cá nhân và bộ phận khác trong doanh nghiệp. Người chịu trách nhiệm lập kế hoạch sản xuất dựa trên dữ liệu MRP để cân bằng khối lượng công việc giữa các bộ phận và đưa ra các quyết định về lịch làm việc. Quản đốc nhà máy thực hiện phát lệnh công việc; duy trì tiến độ sản xuất nhanh chóng và chính xác hơn nhờ MRP. Đặc biệt bộ phận kinh doanh; quản lý mua hàng; quản lý hàng tồn kho cũng nhận được nhiều sự hỗ trợ hiệu quả từ hệ thống này.

Giải pháp MRP chuyên sâu dành cho doanh nghiệp vừa và lớn

Hệ thống MRP đòi hỏi độ chính xác gần như là tuyệt đối của các thông tin đầu vào. Nhiều doanh nghiệp gặp rắc rối vì dữ liệu đầu ra của MRP có sự sai lệch xuất phát từ việc thiếu các bộ phận chuyên trách, số lượng đặt hàng quá nhiều hoặc do chậm trễ, bỏ lỡ các đơn hàng;…mà nguyên nhân sâu xa là do thiếu một hệ thống MRP đặc thù; có thể xử lý các bài toán phức tạp của một doanh nghiệp sản xuất quy mô vừa và lớn.

Hiện nay, trên thị trường có nhiều nhà cung cấp MRP với phạm vi xử lý khác nhau trong quản lý sản xuất. Ví dụ cùng là MRP nhưng các hệ thống đơn giản chỉ giải quyết vấn đề nguyên vật liệu trong phạm vi đơn đặt hàng hiện có; còn với DIGINET hệ thống MRP xử lý triệt để các nhu cầu hiện tại cũng như dự trù một mức an toàn cho các đơn hàng trong tương lai; đảm bảo doanh nghiệp sẽ luôn sẵn sàng để đáp ứng bất kể khi nào nhận được đơn đặt hàng .

Đặt biệt, hệ thống quản lý sản xuất của DIGINET hoàn thiện hơn với hệ thống cảnh báo.

Trong những trường hợp có sự cố về việc vận chuyển nguyên vật liệu dẫn đến thiếu nguyên vật liệu để sản xuất, hệ thống sẽ đưa ra các cảnh báo cho người quản lý. Nhờ đó họ nhanh chóng cập nhật tình hình sản xuất, thông báo với cấp trên; chủ động phân bổ lại lịch sản xuất tránh lãng phí và đảm bảo tiến độ các đơn hàng khác.

Mặc dù việc xác định nhu cầu nguyên vật liệu, chi tiết;…có vẻ là một quá trình phức tạp bởi số lượng lớn, nhu cầu thay đổi hay tiến độ thực hiện khác nhau nhưng nếu sử dụng một hệ thống MRP phù hợp, có thể đào sâu giải quyết từng yêu cầu trong quy trình sản xuất của bạn thì mọi thứ sẽ trở nên đơn giản hơn. Nếu có nhu cầu về một hệ thống như thế, hãy liên hệ với DIGINET qua hotline: 0908 402 668 để được tư vấn và Demo phần mềm quản lý sản xuất một cách trực quan nhất.

>>> Xem thêm: 5 Cách quản lý kho hàng hiệu quả cho doanh nghiệp vừa và lớn